咨询热线

电话:18925433252

手机:18925433252

座机:18925433252

邮箱:2954991375@qq.com

地址:广东省东莞市石碣镇横滘工业区伟业街4号

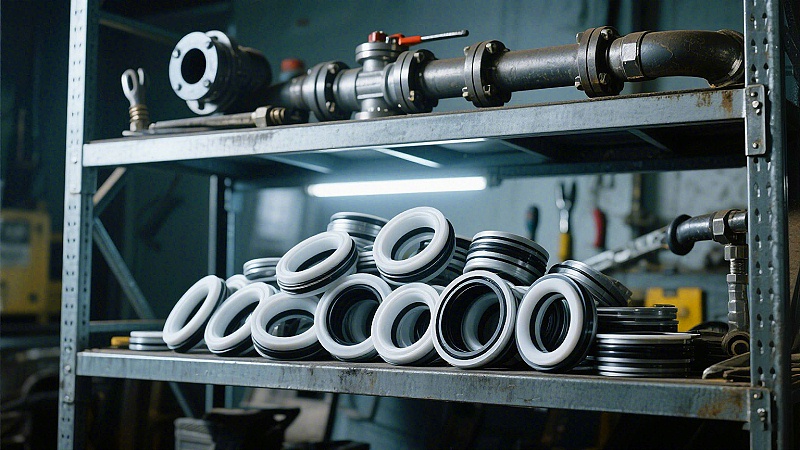

泵阀密封圈作为流体控制系统的核心部件,其材料选择直接影响设备的密封性能和使用寿命。在众多材料中,橡胶和聚四氟乙烯(PTFE)因各自独特的物理化学特性成为主流选择。本文将从耐腐蚀性、温度适应性、摩擦系数等8个维度展开对比分析。

泵阀密封圈常接触酸碱介质,PTFE凭借碳氟键结构展现出卓越的惰性,可耐受98%的工业化学品(包括浓硫酸、氢氟酸),而橡胶材料中仅氟橡胶(FKM)能部分达到相近性能。NBR橡胶在矿物油环境中更易发生溶胀,长期使用体积变化率可达15%。

泵阀密封圈工作温度直接影响材料选择。PTFE保持弹性的温度范围达-200℃~+260℃,短期可承受300℃高温;相比之下,EPDM橡胶上限为150℃,NBR橡胶仅120℃。但在低温领域,硅橡胶(-60℃)比PTFE更具弹性优势。

泵阀密封圈的动态密封性能与材料摩擦系数密切相关。PTFE的摩擦系数低至0.04-0.1,无需润滑即可实现自润滑效果,特别适合高速旋转密封;橡胶材料摩擦系数普遍在0.5-1.0之间,需依赖润滑介质降低磨损。

橡胶类泵阀密封圈具有优异的拉伸强度(NBR可达20MPa)和300%-800%的断裂伸长率,能更好适应法兰面的微小位移;PTFE拉伸强度虽仅15-30MPa,但通过玻璃纤维填充可提升至40MPa以上。

长期受压环境下,泵阀密封圈的密封保持能力至关重要。PTFE在23℃下压缩永久变形率<5%,100℃时仍能保持<15%;橡胶材料在相同条件下普遍达到20%-40%,氟橡胶表现最佳为15%-25%。

气体密封场景中,PTFE的氦气渗透率比NBR橡胶低3个数量级。但橡胶材料对液态烃类的阻隔性更优,丁基橡胶的汽油渗透率仅为PTFE的1/50。

泵阀密封圈的制造成本差异显著:PTFE原料价格是NBR橡胶的5-8倍,且需要专用烧结设备加工;橡胶可通过模压成型实现复杂截面设计,生产效率更高,适合批量生产标准件。

石化行业高温泵阀密封圈多选用PTFE复合材料;食品医药领域倾向医用级硅橡胶;汽车液压系统普遍采用HNBR橡胶;核电站主泵机械密封则使用经过辐射处理的PTFE增强材料。

标准类文献

ASTM D2000《橡胶制品材料标准》

ISO 3601-1:2019《流体动力系统-O形圈尺寸标准》

GB/T 20671.2-2020《密封制品试验方法》

学术论文

Zhang L. et al.(2023). "PTFE复合材料在极端工况泵阀密封中的应用",《机械工程学报》59(8):156-164

王建军等(2024). "橡胶/PTFE复合密封圈的界面强化机理",《摩擦学学报》44(2):12-19

咨询热线

18925433252