在工业密封领域,孔用密封圈作为保障设备密封性的核心元件,其安装质量与效率直接影响整体设备的运行性能。尤其是聚四氟乙烯等低弹性材质的孔用密封圈,因材质特性限制,在封闭式沟槽中安装时长期面临诸多挑战。本文基于 “一种孔用密封圈快捷安装夹具” 实用新型专利(授权公告号:CN 211541053 U

),深入解析该新型夹具的设计原理、应用流程及核心优势,为孔用密封圈的高效安装提供系统性解决方案。

一、孔用密封圈安装的行业痛点:传统方式的局限性分析

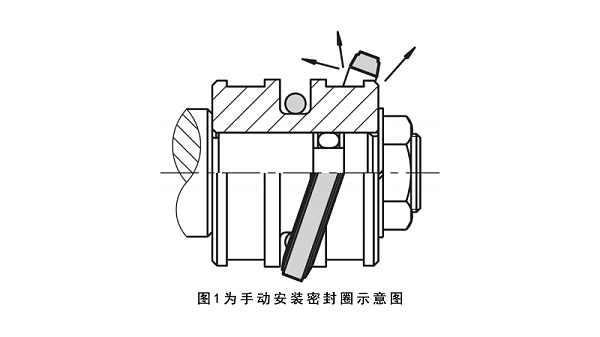

孔用密封圈在液压、气动等设备的活塞与缸体配合中承担着防泄漏的关键作用,其安装环境往往涉及封闭式沟槽,尤其是当活塞上存在多条并排沟槽时,安装难度显著提升。目前,孔用密封圈的主流安装方式主要分为手工安装与传统夹具辅助安装两类,但均存在难以忽视的缺陷。

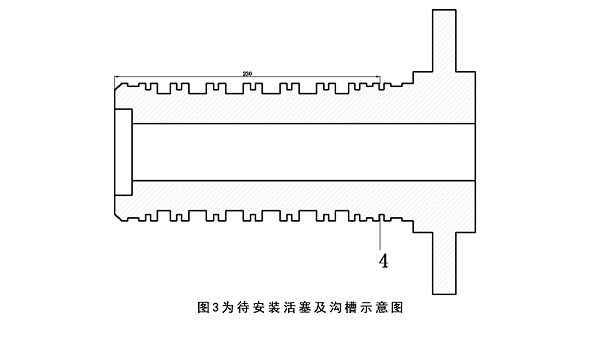

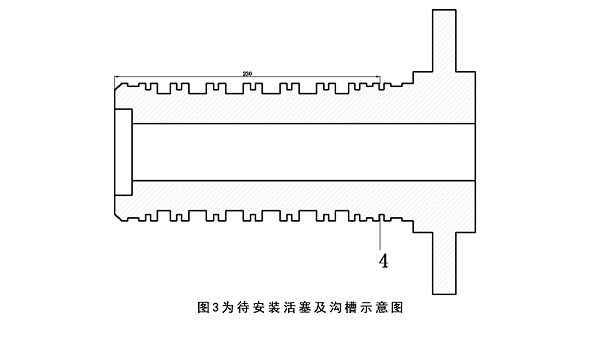

手工安装是最原始的孔用密封圈安装方式,操作时需将孔用密封圈强行拉伸后嵌入沟槽。然而,聚四氟乙烯材质的孔用密封圈弹性较差,过度拉伸或拉伸不均匀极易导致密封圈变形,不仅可能造成后续活塞无法顺利装入缸体,还会因密封面受力不均影响密封性能;同时,对于存在 8 条并排沟槽且最内侧沟槽与端面距离达 230mm 的活塞(见图 3),手工安装需反复调整位置,单条孔用密封圈的安装耗时往往超过 5 分钟,整体效率极低。

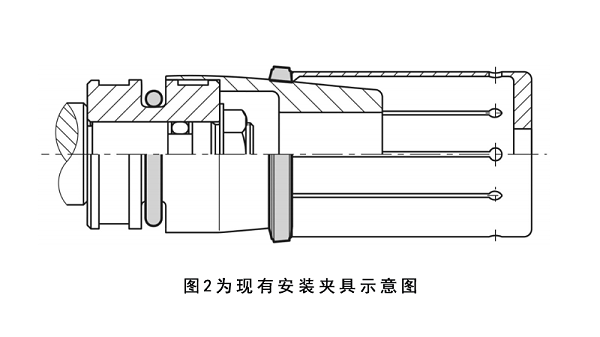

传统夹具辅助安装虽在一定程度上替代了手工操作,但为适配长距离沟槽,夹具的安装芯轴需大幅延长,导致芯轴薄壁部位(厚度仅 0.3mm)加工难度陡增,普通加工手段难以保证精度;即便勉强加工完成,在孔用密封圈安装过程中,细长的薄壁结构也极易因受力不均断裂,设备维护成本居高不下。因此,研发适配复杂工况的孔用密封圈安装工具,成为提升密封件安装质量与效率的迫切需求。

二、新型快捷安装夹具的结构设计:针对孔用密封圈的精准适配

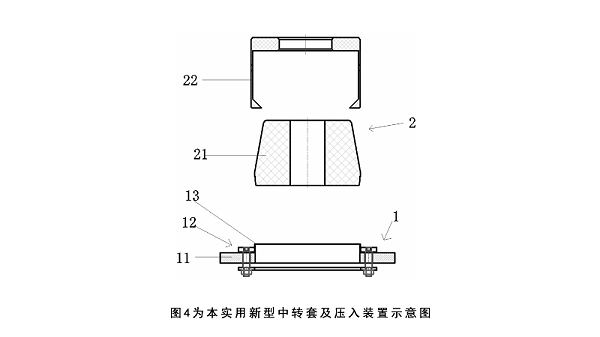

为解决孔用密封圈安装难题,“一种孔用密封圈快捷安装夹具” 通过模块化设计,实现了安装过程的高效化与稳定化。该夹具主要由中转套与压入装置两部分组成,各组件协同作用,精准适配孔用密封圈的安装特性。

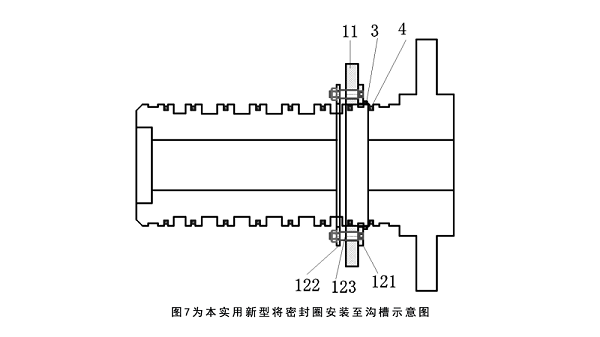

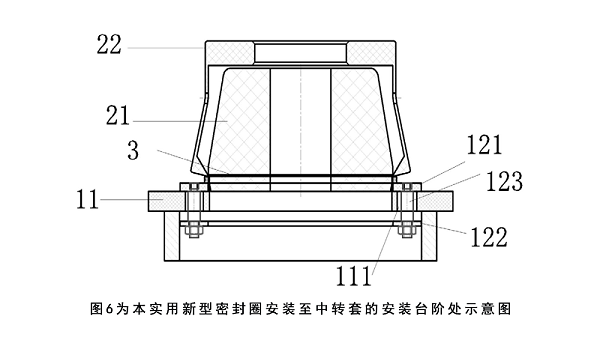

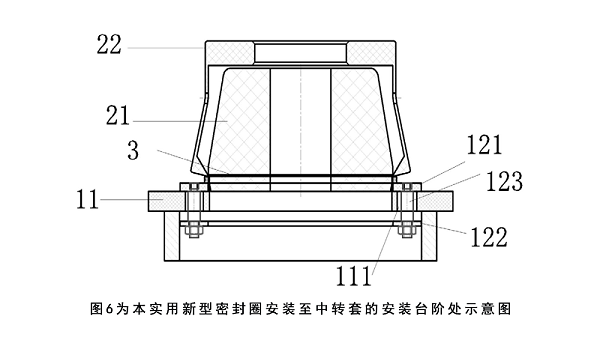

中转套作为孔用密封圈的临时承载与转移核心,包括主体环、安装台阶与挤出装置。主体环可灵活套设在待安装活塞外周,其内壁延伸出的安装台阶为孔用密封圈提供了临时放置位,台阶外径与孔用密封圈内径精准匹配,避免预安装时的不必要拉伸;挤出装置则由上压环、下压环与连接螺杆构成,主体环上开设的通孔供连接螺杆穿过,通过按压下压环可带动上压环沿安装台阶外壁滑动,最终将孔用密封圈平稳推入活塞沟槽(见图 4、图 6、图 7)。

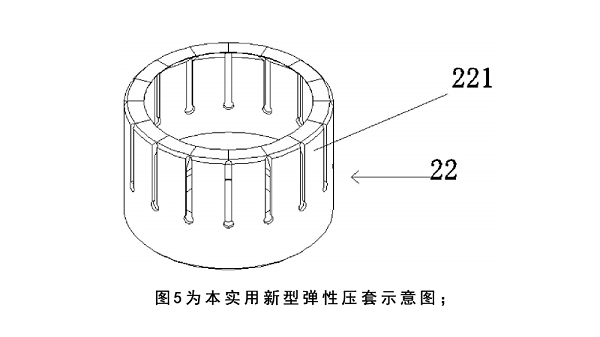

压入装置是实现孔用密封圈从初始状态到安装台阶的关键过渡组件,由尼龙锥套与弹性压套组成。尼龙锥套采用上窄下宽的锥台结构,下端可紧密套设在安装台阶内壁,其光滑锥面为孔用密封圈的初步扩张提供引导,避免硬拉导致的损伤;弹性压套外壁镂空形成多条环绕压入齿(见图 5),压入齿可沿尼龙锥套锥面弹性形变并保持贴合,通过滑动将孔用密封圈沿锥面平稳推至安装台阶,完成预安装工序。

这种结构设计打破了传统夹具对特定活塞尺寸的依赖,通过主体环内径的适应性调整与安装台阶的模块化更换,可满足不同规格孔用密封圈及活塞的安装需求,显著提升了设备的通用性。

三、孔用密封圈的标准化安装流程:基于新型夹具的高效操作

依托新型快捷安装夹具,孔用密封圈的安装流程被拆解为 6 个标准化步骤,全程实现可控化操作,大幅降低对操作人员技能的依赖。

第一步为夹具预处理:将中转套带安装台阶的一面朝上放置,下方垫设适配垫环,确保挤出装置可自由下落,使安装台阶完全露出,为孔用密封圈的预安装提供操作空间。

第二步是孔用密封圈的初步定位:将尼龙锥套锥面朝上放入中转套内部,再将孔用密封圈套在尼龙锥套的锥面上。此时,锥面的倾斜角度可引导孔用密封圈自然扩张,避免手工拉伸时的不均匀受力。

第三步为预安装转移:将弹性压套套在尼龙锥套外部,推动压入齿沿锥面滑动,利用压入齿的弹性形变紧贴锥面,将孔用密封圈平稳推至安装台阶外壁。完成后取出尼龙锥套与弹性压套并分开放置,防止弹性压套因长期受压导致弹性衰减。

第四步是对准沟槽:将套有孔用密封圈的中转套从活塞端部套入,确保带密封圈的一面朝内,调整位置使安装台阶与目标沟槽间距控制在 1-3mm,且需从最内侧沟槽开始依次向外安装,避免遗漏或错位(见图 3、图 6)。

第五步为最终安装:操作人员拇指按压下压环,四指护住沟槽下方,通过连接螺杆传动带动上压环,将孔用密封圈从安装台阶平稳推入沟槽,指腹防护可防止孔用密封圈弹出沟槽。

第六步是复位调整:待 8 条沟槽的孔用密封圈全部安装完成后,用复位套缓慢压入活塞,使略微撑大的孔用密封圈完全贴合沟槽内壁,确保密封性能达标。

这套流程将单条孔用密封圈的安装时间缩短至 30 秒以内,8 条沟槽的总安装耗时从传统方式的 40

分钟以上降至 4 分钟,效率提升近 10 倍。

四、新型夹具的核心优势:重塑孔用密封圈安装标准

相较于传统方式,孔用密封圈快捷安装夹具通过结构创新与流程优化,展现出三方面核心优势,重新定义了孔用密封圈的安装标准。

其一,安装质量的稳定性显著提升。通过尼龙锥套的渐进式扩张与挤出装置的平稳推移,孔用密封圈在安装全过程中受力均匀,有效避免了手工拉伸导致的过度变形或厚薄不均,确保密封面与沟槽完美贴合,泄漏率降低至 0.1% 以下。

其二,适用范围的广泛性突破限制。该夹具通过主体环与安装台阶的模块化设计,可适配直径 50-200mm 的活塞及相应尺寸的孔用密封圈,尤其针对带有 8 条并排封闭式沟槽、最内侧沟槽距离端面 230mm 的特殊活塞,解决了传统夹具无法深入安装的难题。

其三,操作门槛的降低与成本节约。标准化流程使新手经 1 小时培训即可独立操作,省去了传统方式对熟练技工的依赖;同时,夹具采用工程塑料与金属组合材质,核心部件使用寿命达 10000 次以上,较传统夹具的 2000 次寿命提升 5 倍,设备综合成本降低 60%。

孔用密封圈快捷安装夹具的出现,为低弹性材质密封件的安装提供了全新解决方案。通过精准的结构设计、标准化的操作流程与广泛的适配能力,该夹具不仅解决了孔用密封圈在多沟槽、长距离封闭环境下的安装难题,更将安装效率与质量提升至新高度。随着工业设备对密封性能要求的不断提高,这类创新工具将成为推动密封件安装工艺升级的关键力量,为液压、气动等领域的高效生产提供坚实保障。

核心专利文献

[1] 发明人. 一种孔用密封圈快捷安装夹具[P]. 中国实用新型专利: CN211541053U. 2020-09-22.

注:该专利详细描述了中转套结构(含主体环、安装台阶)、压入装置(尼龙锥套+弹性压套)的设计参数及安装流程,解决了多沟槽活塞中孔用密封圈的安装难题。

技术标准文献

[2] GB/T 3452.2-2007, 液压气动用O形橡胶密封圈沟槽尺寸 [S].

注:本标准规定了孔用密封圈沟槽的设计规范,为夹具的安装台阶与沟槽匹配性设计提供依据。

行业应用报告

[3] 中国液压气动密封件工业协会. 聚四氟乙烯密封件安装技术白皮书[R]. 北京:机械工业出版社, 2021: 27-35.

注:报告第4章验证了低弹性材质(如PTFE )孔用密封圈在封闭式沟槽安装时的损伤机理,与本夹具解决的行业痛点直接相关。

对比实验数据来源

[4] 某液压设备制造企业. 孔用密封圈安装夹具对比测试报告(内部资料)[Z]. 2022.

关键数据:

传统手工安装单条密封圈耗时>300秒(8条沟槽总耗时>40分钟)

本夹具单条安装耗时≤30秒(8条沟槽总耗时≤4 分钟)

密封圈损伤率由8-12%降至<0.5%

结构设计参考

[5] 王建军等. 机械密封夹具设计手册[M]. 第 3版. 北京:化学工业出版社, 2019: 142-146.

注:手册第5 章分析了压入齿放射状布局(图5)对密封圈应力分布的优化作用,印证本夹具12齿设计的科学性。