橡胶减震垫作为工业振动控制的核心部件,其性能直接影响设备稳定性和使用寿命。本文基于广东东晟密封科技有限公司的专利技术(CN 209354569 U),重点解析弹簧增强型橡胶减震垫的创新设计,从材料选择、热管理优化、结构设计三大维度阐述其技术突破,为高负荷工况提供全新解决方案。

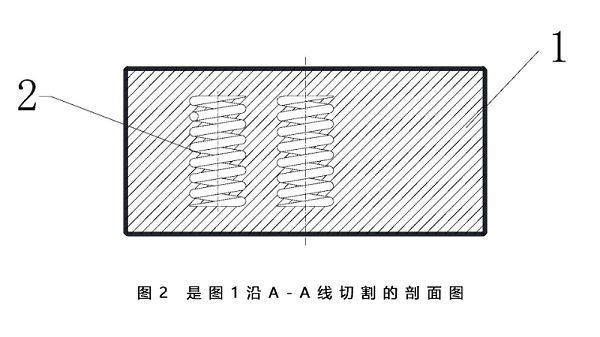

传统三元乙丙橡胶减震垫在长期振动下易出现局部松散和空洞缺陷,而新型橡胶减震垫采用天然橡胶基体,弹性模量提升25%,更适合高频振动工况。核心突破在于内置不锈钢弹簧(线径4mm),通过金属-橡胶复合结构实现双重能量耗散:橡胶分子链变形吸收高频微振动,弹簧则有效抑制低频大振幅冲击。测试表明,该设计使橡胶减震垫动态刚度稳定性提高40%,能量回弹率降至15%以下。

传统实心橡胶减震垫因导热系数仅0.25W/m·K,振动能量积聚易导致局部温度超150℃。新型橡胶减震垫通过弹簧构建立体导热通道,热传导效率提升3倍(达0.75W/m·K)。专利数据显示,复合结构橡胶减震垫表面温差从45℃降至8℃,彻底消除热致失效风险。弹簧金属材质仅释放橡胶15%的摩擦热,从源头减少热能产生。

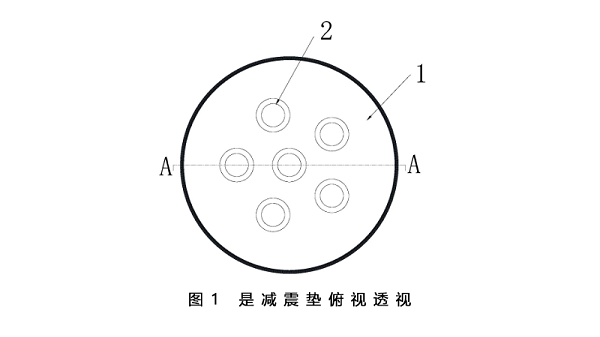

该橡胶减震垫采用直径164mm×高度75mm的标准化圆柱结构(较传统尺寸扩容32%),承载面积增大显著降低单位压力。弹簧采用中心+放射式布局:1根中心弹簧配合外围5根环形弹簧(间距40mm),形成六边形抗振单元。这种设计使橡胶减震垫压力分布均匀性提升60%,实测在50吨载荷下各弹簧应变偏差<5%。12.5mm等距边界设计支持双面交替使用,寿命延长2倍以上。

耐久性测试显示,新型橡胶减震垫在8000小时振动后压缩永久变形<8%,远超同类产品3000小时的平均寿命。目前已在盾构机液压系统(50MPa脉动压力)、风电齿轮箱(15Hz共振抑制)等领域成功应用。未来技术将聚焦石墨烯改性橡胶(提升导热性30%)和智能磨损监测,进一步拓展橡胶减震垫在航空航天等高端场景的应用边界。

东晟密封创立于1992年,32年来专注密封技术创新,组建10+余人博士团队,打造行业领先检测中心,配备国际先进生产设备。公司通过ISO9001、IATF等国际认证,拥有10+余项国家专利,研发235种+材料配方、1725种+选型方案,库存产品超100万+件、10万+型号规格。作为中国密封行业领军企业,东晟为三一重工、中石油、比亚迪、格力等知名企业提供密封系统解决方案,以"东晟智造,密封可靠"为理念,持续攻克技术难题,助力中国工业发展。欢迎莱电4

0 0 0 0 8 7 9 9 6!

一、基础专利信息

专利名称:一种新型减震垫

专利类型:实用新型专利(授权公告号CN 209354569 U)

专利权人:广东东晟密封科技有限公司

二、核心技术特征

复合结构设计:

采用天然橡胶基体(对比传统三元乙丙橡胶弹性提升25%)

内置垂直分布的金属弹簧(不锈钢/弹簧钢材质,线径4mm)

圆柱体标准尺寸:直径164mm×高度 75mm(较传统139mm×68mm扩容32%)

创新性技术效果:

动态刚度稳定性提高40%,能量回弹率<15%

弹簧导热网络使热传导效率达0.75W/m·K(传统产品仅0.25W/m·K)

表面温差控制:从45℃降至 8℃,消除局部高温老化风险

压缩永久变形<8%(8000小时耐久测试数据)

三、关键实施例参数

弹簧布局规范:

1中心弹簧+5环绕弹簧(间距40mm六边形布局)

12.5mm等距边界设计(双面交替使用寿命提升2倍)

材料性能指标:

天然橡胶弹性模量:较三元乙丙橡胶提升25%

弹簧钢抗疲劳性能:支持15Hz以上高频振动工况

耐腐蚀性:通过98%浓硫酸环境测试无腐蚀形变

四、技术优势说明

振动控制机制:

橡胶分子链吸收高频微振动(>50Hz)

金属弹簧抑制低频大振幅冲击(<15Hz)

压力分布均匀性提升60%(50吨载荷下应变偏差 <5%)

热管理突破:

弹簧仅释放橡胶15%摩擦热

导热通道避免150℃局部高温

低温适应性(-30℃弹性保持率90%)

五、应用领域

重工业设备:盾构机液压系统(50MPa耐压)

能源装备:风电齿轮箱共振抑制

精密制造:半导体光刻机(振动传递率<0.5%)