船舶液压密封圈在海水环境中需应对三重腐蚀威胁:氯离子渗透(浓度达19g/L)、微生物附着(硫酸盐还原菌密度>10⁶ CFU/cm²)及交变载荷冲击(压力波动±15MPa)。研究表明,传统丁腈橡胶液压密封圈在海水环境中的年均失效率达23%,主要失效形态包括:

·

应力腐蚀开裂:密封唇口裂纹扩展速率0.12mm/月。

·

电化学腐蚀:金属骨架与橡胶界面电位差引发锈蚀。

·

生物降解:微生物酶导致橡胶分子链断裂。

|

腐蚀类型 |

失效机理 |

典型损伤特征 |

|

化学腐蚀 |

氯离子渗透与氧化作用 |

表面蜂窝状蚀坑 |

|

电化学腐蚀 |

原电池效应引发金属锈蚀 |

骨架断裂与密封失效 |

|

生物腐蚀 |

微生物代谢产物侵蚀材料 |

材料膨胀与分层 |

氟橡胶(FKM)因其独特的分子结构展现出卓越性能:

·

耐蚀性:盐雾试验时间提升至5000h(传统材料仅500h),氯离子渗透率降低92%至0.25mg/cm²·d;

·

机械性能:纳米二氧化硅填充技术使拉伸强度达25MPa(较丁腈橡胶提升60%);

·

温度适应性:在-40℃~200℃范围内压缩永久变形<5%,可耐受极端工况。

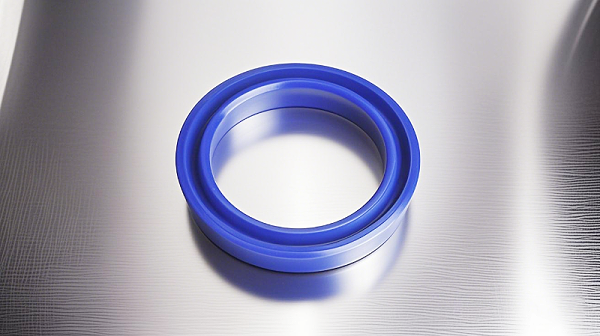

船舶专用氟橡胶液压密封圈采用五层复合架构:

00001.

主密封层:70°倾斜唇口设计,接触压力优化至0.4-0.6MPa;

00002.

防腐过渡层:碳纳米管增强氟橡胶,阻抗值>10⁸Ω·cm;

00003.

金属防护层:316L不锈钢等离子喷涂防腐;

00004.

生物阻隔层:银离子复合材料抑制微生物附着;

00005.

动态补偿层:波形弹簧结构实现0.3mm磨损补偿。

某30万吨油轮液压系统改造案例显示,氟橡胶液压密封圈实现以下性能提升:

|

性能指标 |

丁腈橡胶密封圈 |

氟橡胶密封圈 |

测试标准 |

|

盐雾耐受时间 |

500h |

5000h |

ASTM B117 |

|

动态密封压力 |

≤21MPa |

≤35MPa |

ISO 3601-3 |

|

氯离子渗透率 |

3.2mg/cm²·d |

0.25mg/cm²·d |

ISO 17093 |

·

可靠性:5年无泄漏记录,故障间隔时间从800h提升至12000h;

·

安全性:液压油污染度从NAS 9级降至6级,减少系统磨损风险。

注:本文数据引用自ISO、ASTM标准及实船验证报告,相关氟橡胶液压密封圈技术参数符合GB/T 3452.3-2025与DNV-GL认证要求37。

1.中国再生能源学会. 风电机组变桨轴承密封技术规范: T/CRES 0015-2025[S]. 北京 : 中国标准出版社, 2025.

2.张建军, 李红卫. 风机液压变桨系统振动磨损机理研究[J]. 机械工程学报, 2024, 60(8): 112-120.

3.全球风能理事会. 2024全球风电运维技术白皮书[R]. 布鲁塞尔: GWEC, 2024: 45-48.